Für die Aufhängung der Konverter wird die wartungsfreie Vaicon Link 2.0 verwendet. Diese flexible und robuste Aufhängung sorgt für eine gleichmäßige Lastaufnahme und gleicht wärmebedingte Verformungen aus. Ebenso kommt in Ruhrort eine neu entwickelte horizontale Vorrichtung für Messungen und Probenahme am gekippten Konverter zum Einsatz.

Zum Lieferumfang von Primetals gehören das Konvertergefäß, der Tragring, die Konverteraufhängung, der Schlackenschutz und die Tore der Einhausung. Weiterhin liefert Primetals die horizontale Mess- und Probenahmevorrichtung, Steuerpulte und Bedienstellen, sowie technologische Regelungen für eine horizontale Sublanze. Beim Bau des Konverters werden hochwärmefeste Materialien verwendet, um hitzebedingte Verformungen zu begrenzen. Die wartungsfreie Konverteraufhängung Vaicon Link 2.0 ist so konzipiert, dass Verformungen die Bewegung des Konverters nicht beeinträchtigen. Der automatisierte Sondenmanipulator für Temperatur- und CELOX-Messung sowie Probenahme am gekippten Konverter ist eine Neuentwicklung von Primetals und stellt hinsichtlich Sicherheit und Messauswertung eine attraktive Alternative zu den herkömmlichen Techniken dar.

Das Projekt wird unter Führung von Primetals Technologies konsortial mit der Buchinger Anlagen-Stahl-Rohrbau GmbH, Aurach am Hongar, Österreich, durchgeführt. Primetals ist für die Projektierung und Lieferung der neuen Anlagenkomponenten verantwortlich, für das Montage-engineering, die Überwachung von Demontage und Montage, den Kalttest und die Inbetriebnahme sowie für die Schulung des Betriebs- und Instandhaltungspersonals. Buchinger übernimmt die Demontage der nicht weiter zu verwendenden alten Anlagenkomponenten und die Montage der neuen Anlagenkomponenten.

Die ArcelorMittal Ruhrort GmbH ist einer von zwei Standorten von ArcelorMittal in Duisburg und produzierte 2014 rund 1,2 Mio. t Rohstahl. In Ruhrort wird der im Oxygenstahlwerk erzeugte Stahl über zwei Stranggießanlagen vergossen Ein Teil geht von hier direkt zu den Kunden von ArcelorMittal. Der größte Teil wird entweder im Knüppelwalzwerk weiterverarbeitet oder geht als Vormaterial ins Drahtwalzwerk am zweiten Duisburger Standort, Hochfeld. Hier werden die Knüppel zu hochwertigem Qualitätswalzdraht mit Durchmessern von 5,5–25 mm verarbeitet.

(Quelle: Primetals Technologies, Limited)

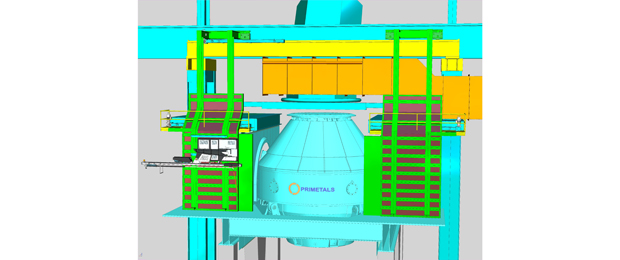

Computeranimierte Darstellung des LD(BOF)-Konverters von Primetals Technologies für ArcelorMittal Ruhrort

Primetals tauscht LD-Konverter bei ArcelorMittal Ruhrort

Kategorien: Prozesswärme | Wirtschaft und Unternehmen

Thema: Industrieofenbau

Autor: Redaktion

Datum: 02. Aug. 2016