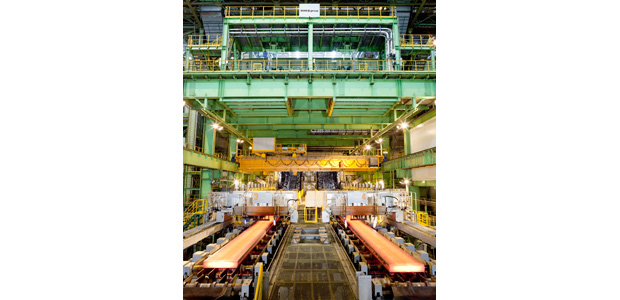

Die Zweistrang-Brammengießanlage Nr. 2 wurde 1987 von der SMS group geliefert und hat bisher rund 1,9 Mio. t/a Stahlbrammen mit Dicken von 235 und 280 mm und einer Breite von maximal 1.600 mm produziert. Mit dem Umbau kann die Stranggießanlage bis zu 2,7 Mio. t Stahlbrammen im Jahr gießen mit Brammendicken von 235, 300 und 365 mm sowie Brammenbreiten von 800 bis 2.200 mm.

Die größte Herausforderung des Projektes war der Wunsch des Kunden, die bisherige Brammenbreite von 1.600 mm auf 2.200 mm zu erweitern, ohne dass die damit notwendigen umfangreichen Fundamentarbeiten und eine daraus resultierende längere Umbauzeit das Projekt unrentabel werden lassen. Dies wird umgesetzt, indem die vorhandenen Fundamente und Ankerschrauben der Stranggießanlage Nr. 2 ohne Änderungen weiter genutzt werden. Ein spezielles Design der Segmenttragrahmen der SMS group macht dies möglich.

Die Stranggießanlage wird von der Kokille bis zum Auslaufbereich komplett neu aufgebaut, wobei das Konzept der Bogenkokille erhalten bleibt. Es bietet vor allem für das Gießen von Brammen mit einer Dicke von mehr als 320 mm Dicke aus rissempfindlichen Stahlsorten große Vorteile. Der Radius von 10,5 m bleibt trotz der maximalen Brammendicke von 365 mm bestehen, die metallurgische Länge wird von 33,2 auf 36,7 m vergrößert. Die Stranggießanlage ist für eine maximale Gießgeschwindigkeit von 1,60 m/min ausgelegt. Eine zukünftige Erhöhung der Gießgeschwindigkeit wurde bei der Auslegung des Spritzkühlkonzepts berücksichtigt.

Die Anlage wird mit der SMS group-Fernverstellkokille ausgerüstet. Damit ist eine Breitenverstellung und automatische Adaption der Konizität während der Produktion möglich, ohne dabei die Gießgeschwindigkeit reduzieren zu müssen. Die Stahlgüte und die aktuelle Gießgeschwindigkeit werden dabei berücksichtigt. Die mechanische Oszillation wird durch eine hydraulische ersetzt mit der Möglichkeit der Variation von Hub und Frequenz während des Gießens. Das Richtsegment und die Segmente im Horizontalbereich werden mit einer Online-Gap-Regelung mit positionsgesteuerten Klemmzylindern ausgestattet.

Die neue Brammenstranggießanlage Nr. 2 wird mit verschiedenen qualitätsbestimmenden X-Pact-Level-2-Prozessmodellen arbeiten. Das Mold-Monitoring-System überwacht die Temperaturverteilung in der Strangschale. So können mögliche Kleber erkannt und die Gefahr von Durchbrüchen zu einem frühen Zeitpunkt eliminiert werden.

Die SMS group implementiert zudem ein neues Sekundärkühlkonzept mit einer breitenabhängigen Zweistoffkühlung (Air-Mist) und DSC (Dynamic Solidification Control). DSC berechnet den Erstarrungsprozess des Strangs und steuert die verschiedenen Zonen der Sekundärkühlung nach wählbaren Vorgaben wie z. B. die Maximierung der Gießgeschwindigkeit oder – bei besonders rissempfindlichen Güten – die Optimierung der Richttemperatur in Abhängigkeit von speziellen Werkstoffkenndaten. Das metallurgische Prozessmodell Dynamic Soft Reduction ermöglicht eine gewollte Verdichtung der Bramme im Enderstarrungsbereich zur Verbesserung des Innengefüges. Die Daten für das richtige Maß und den richtigen Ort erhält das Model vom DSC. Die Kühlkreisläufe für Kokille, Maschine und Spritzkühlung werden komplett erneuert, die Hydraulik angepasst und erweitert.

ArcelorMittal Asturias erhält in der Werkstatt den von der SMS group entwickelten Anlagenassistenten HD LASr. Dieser wurde bereits in der Werkstatt der Stranggießanlage Nr. 1 eingesetzt. Bereits zum damaligen Zeitpunkt war das Vertrauen so groß, dass keine Lineale für das Vermessen von Kokille und Segmenten bestellt wurden. Mit der hohen Qualität der Messung, der genauen und zuverlässigen Protokollierung und der aussagekräftigen Beurteilung der gemessenen Objekte ist HD LASr den bisherigen Systemen weit überlegen. Angesichts der Rissempfindlichkeit der zu vergießenden Stahlgüten und dem erweiterten Dickenformat kann die genauere Ausrichtung der Strangführung wesentlich dazu beitragen, eine Rissbildung in der Bramme zu verhindern.

Die ebenfalls von der SMS group modernisierte Stranggießanlage Nr. 1 – ein Umbau auf eine Senkrecht-Abbiege-Anlage – ging Ende 2016 erfolgreich in Betrieb. Fünf Wochen nach der Inbetriebnahme war die monatliche Produktion bereits auf dem gleichen Niveau wie vor dem Umbau. Die Qualität der gewalzten Coils stuft der Kunde als sehr gut ein.

Das integrierte Hüttenwerk ArcelorMittal Avilés produziert hochwertige Stahlgüten für die Automobil- und Weißblechindustrie und für die Grobblechproduktion.

(Quelle: SMS group)

SMS modernisiert Stranggießanlage Nr. 2 bei ArcelorMittal Asturias

Kategorien: Prozesswärme | Wirtschaft und Unternehmen

Themen: Industrieofenbau | Schmelzen & Gießen

Autor: Redaktion

Datum: 02. Nov. 2017