Im Zuge der anstehenden Modernisierung wird ein vierter Strang installiert, der die Produktion eines zusätzlichen Vorblockformats mit rechteckigem Querschnitt von 320 x 420 mm ermöglicht. Die modernisierte Gießanlage soll im Juni 2018 in Betrieb gehen.

Das 1958 gegründete Unternehmen Nisco verfügt über eine Produktionskapazität von 10 Mio. t Stahl pro Jahr, darunter die Erzeugung von über 3 Mio. t des Kernprodukts, Bleche in Bundform. Weitere Aktivitäten umfassen Eisenerzabbau und -aufbereitung, Eisen- und Stahlerzeugung sowie die Herstellung von gewalzten und weiterverarbeiteten Stahlprodukten. Das Unternehmen betreibt insgesamt vier von Primetals gelieferte Stranggießmaschinen.

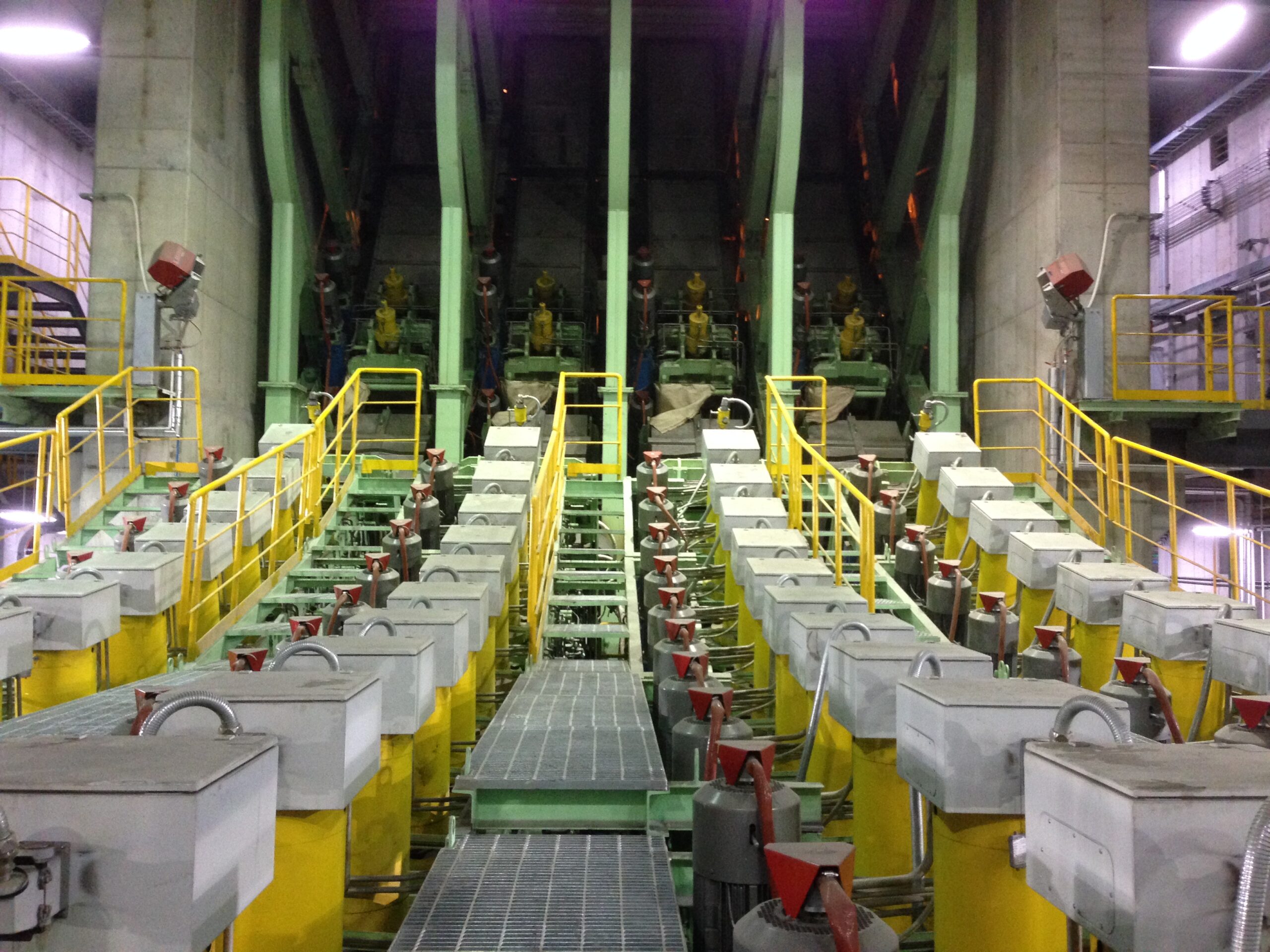

Die Vorblock-Gießanlage Nr. 8 befindet sich im Stahlwerk Nr. 3 von Nisco, einem Elektrostahlwerk mit einer Produktionskapazität von 1,5 Mio. t/a. Die eigentliche Gießanlage kann 600.000 t Stahl jährlich in drei Strängen erzeugen. Sie verfügt über einen Maschinenradius von 12 m und eine metallurgische Länge von 37,1 m und erzeugt bisher Vorblöcke mit einem Rechteckquerschnitt von 320 x 480 mm. Die maximale Gießgeschwindigkeit beträgt 0,6 m/min. Die Gießanlage verarbeitet kohlenstoffarme und kohlenstoffreiche Stahlsorten sowie legierte Sonderstähle.

Für die 2008 in Betrieb genommene Originalmaschine hatte Primetals das Basis-Engineering der kompletten Gießausrüstung sowie das Detail-Engineering der Hauptkomponenten durchgeführt. Zum Lieferumfang gehörten gebogene Kokillen mit LevCon-Gießspiegelregelung und externem Kokillenrührer sowie hydraulische DynaFlex-Oszillatoren mit Online-Anpassung von Hub, Frequenz und Wellenmuster. Die Strangführungen umfassten die austauschbaren Segmente 1–3, sieben Ausziehvorrichtungen mit DynaGap Soft Reduction für Vorblock-Stranggießanlagen, Ketten-Anfahrstränge mit unten liegender Zuführung, das DynaSpeed-Sekundärkühlungsmodell sowie den Auslaufbereich mit Schneidbrenner, Kennzeichnung, Entgratung und Hubbalken-Sammeltisch. Auch die Automatisierung (Level 1 und Level 2) war Bestandteil des Projekts, wie auch das Vorblock-Qualitätssicherungssystem VAI-Q.

(Quelle: Primetals Technologies, Limited)

Primetals modernisiert Stranggießanlage bei Nisco

Kategorien: Prozesswärme | Wirtschaft und Unternehmen

Themen: Industrieofenbau | Schmelzen & Gießen

Autor: Redaktion

Datum: 18. Jan. 2018